process

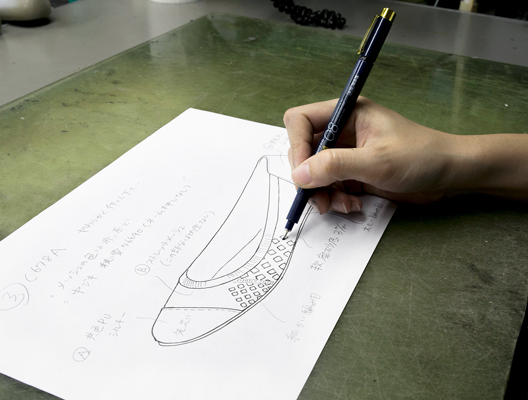

STEP 1

企画デザイン

新しい靴のイメージをふくらまして

具体的な靴の製造へつなげる、靴づくりの出発点です。

-

デザイン画の作成。

打ち合わせを重ねて、新しい靴のイメージを完成させます。 -

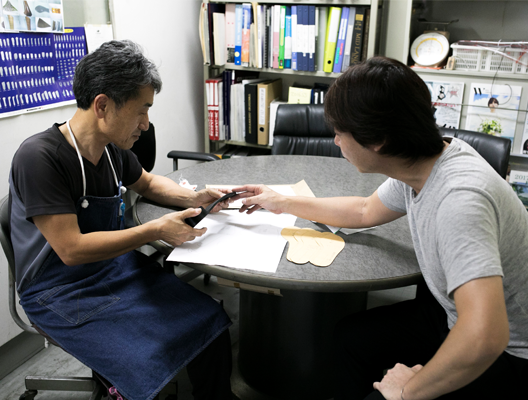

サンプルの木型をつくります。

新しい靴のデザインにフィットするように微妙な調整も必要。 -

木型にデザインペーパーを貼り、

靴のアウトラインを描きます。 -

靴のラインにあわせ、

それぞれのパーツの紙型をつくります。 -

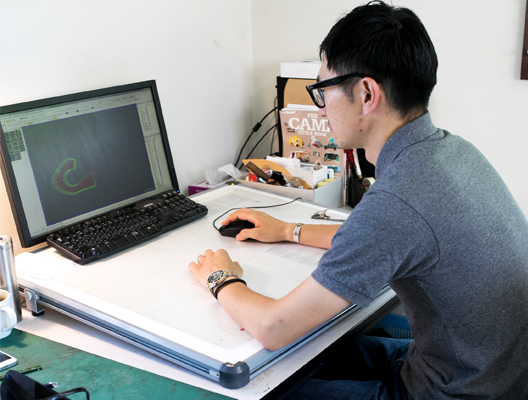

各種足のサイズに合わせた紙型は

CADを使用して作成。 -

サンプルづくりを終えたら、

木型や靴底、中底など各パーツを製造業者に発注します。

STEP 2

製甲

靴の顔ともいえるアッパー部分をつくる作業。

革の漉き作業や縫製作業は、熟練の技術が必要です。

-

紙型にあわせて革を裁断します。

サンプルの靴づくりは自動裁断機で。 -

刃型を利用して裁断機を使う方法もあります。

-

革漉きの作業。革の縁の部分を薄くそぐことで、折り込み作業などをしやすくします。

-

革の甲部にそりをつけるには

クリッピング機を使用。 -

60~75°Cの熱でおさえると、

このような形状に。 -

耐久性を上げる為に、

補強芯を入れる。 -

さまざまなパーツを縫製して

アッパー部分を完成させます。

STEP 3

底付け

靴のアッパー部分に靴底を取りつける工程。

専用器具を利用した職人の技で、質の高い靴が生産されます。

-

木型に靴の中底を、くぎで固定します。

-

アッパーに先芯と月型を入れる。

-

トーラスター機でアッパーを吊り込みます。

-

ヒールシート機で、かかと部の革をきれいにまとめてくぎを打ちます。

-

ヒール部分がきれいに見えるように、ヒールバンディング機でかかとの底を平らに仕上げます。

-

ソールバンディング機で底の革をけずり、底面を平らにします。

-

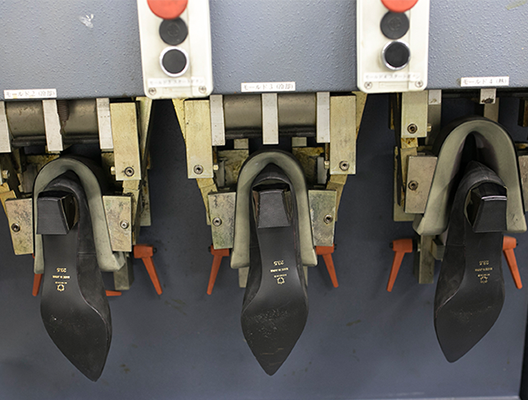

約100℃のヒートセッターに通して、革の水分を飛ばし、しわなどをきれいに伸ばします。

-

プライマーを施し、本底を剥がれにくくします。

-

本底圧着機で、靴底をしっかり固定させます。

-

ヒール部分は別工程で着色。多様な色彩に着色できます。

-

ヒールにくぎを打ち靴に固定。

-

くぎの位置と本数を検品。

-

シューフォーマー機によって、かかとの部分を美しく仕上げます。

STEP 4

仕上げ

完成した靴はいよいよ最終工程へ。

最後に厳しいチェックを受け、美しい装いで出荷されます。

-

タックスくぎの飛び出しを触診で検品

-

ひとつひとつ手作業で中敷きを貼り込みます。

-

のり汚れ等ないかをチェックしてきれいにする作業。

-

熱風を当てて革の表面を美しくします。

-

温まった革にコテをかけて、つやを出します。

-

箱詰め前の最終検品

-

箱詰め作業。ブランド毎の箱へていねいに収めます。

-

X線検査を行い、お客様へ出荷します。